Як зробити розводку стисненого повітря або вакууму по цеху

Підпиємства чи організації в технологічному процесі яких потрібен такий ресурс як стиснене повітря, або вакуум повинні правильно організувати його розподілення по об'єкту. Розподялення повинне бути оптимальним та доцільним з точки зору фінансових витрат та виробничої необхідності. Нижче ми розглянємо які системи дозволяють зробити таке розподялення гнучким та єффективним.

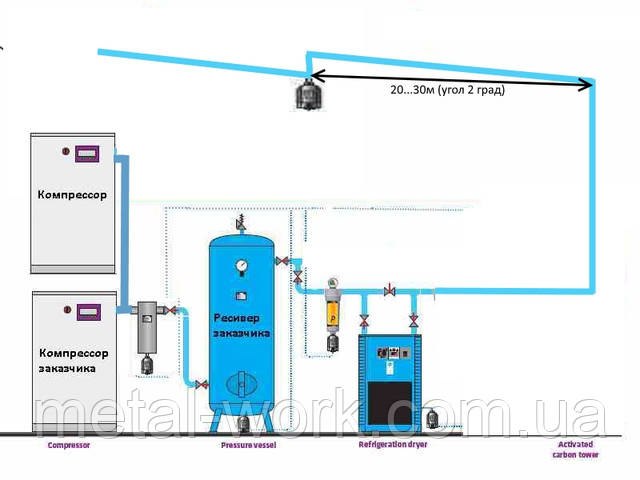

Перш за все, хочемо звернути Вашу увагу на правильну організацію підготовки повітря або вакууму починаючи з компрессорної. Від цього залежить ефективність та надійність роботи виробничого обладнання. Тому не нехтуйте осушувачем, сепараторами та магістарльними фільтрами.

Отже, підготовлене повітря повинне підійти до споживача, з необхідним тиском та потоком. Щоб визначити необхідний діаметр основної магістарлі повітропроводу, необхідно порахувати максимальні споживання повітря всіми споживачами, врахувати можливість розширення виробництва, якщо воно передбачене. У будь-якому випадку діаметр повітропроводу не повинен бути більшим за діаметр патрубка від компресора. Діаметр труби напряму впливає на вартість повітропроводу, це очевидно. Тому точній підрахунок дасть можливість оптимально витратити кошти.

Далі схема розводки. Звісно вона обирається відповідно до розміщення компресорної та може бути одинарною, кільцевою, та розгалудженою. Обирається відповідно до технології та винна забезпечуваті необхідний тиск та потік повітря на самому віддаленому споживачеві.

Сам повітропровід монтується на висоті не нижче 1,8 м над рівнем підлоги. Робиться уклін 2' на кожні 20-30м повітропроводу. На кінці цього ухилу ставимо конденсатовідвідник, для відводу можливої вологи, та робимо вертикальний підйом до початкового рівня.

Підвід повітря від основної магістралі до робочого місція виконується за допомогою вертикального відгалудження, яке виконується зверху повітропроводу. Регулювання тиску перед споживачем відбувається за допомогою регуляторів тиску, чі фільтр-регуляторів.

Підвід повітря від основної магістралі до робочого місція виконується за допомогою вертикального відгалудження, яке виконується зверху повітропроводу. Регулювання тиску перед споживачем відбувається за допомогою регуляторів тиску, чі фільтр-регуляторів.

З чого зробити основну магістраль повітропроводу? Існують декілька остновних матреіалів - чорна труба поліпропіленова труба, алюмініева система, нержавіюча труба. Остання доцільна для використання в харчовій та фармацевтичній промисловоста, де інші варвнти не можливі.

Чорна труба - відносно не дороге рішення. Але, вона дуже корозійно не стійка, що може призводити до забивання фільтрів іржою, зниженням продуктивності обладнання.

Поліпропіленова труба - проста, не дорога система. При пайці завужуеться діаметр повітропроводу напливами розплаву. Також труба з часом деформеється та провісає. Як і в випадку з чорною трубою, якість магітстралі залежить від майстра - надійність зьеднаннь не випробувана та не сертифікована. Можуть бути непередбачувані втрати повітря, що несе за собою фінансові витрати.

Алюмініеві системи - сучасне рішення. Оскільки вони розроблені спеціально для роботи під тиском. У них сертифіковані як труби та фітинги окремо, так і іх зьеднання. Фітинги розробленні таким чином, що навіть не кваліфікований персонал не зможе зїеднати не правильно. Крім того широкий набір аксессуарів дозволяє організувати будь яке підєднання, та зробити це на існуючій магістарлі, без зупинки виробничого процесу.

Відсутність корозії, гарантована пропускна здатність, швидкість та "гнучкість" монтажу це основні преваги алюмініевих систем.

Крім того, труби заздалегіть вкриті поліметрною фарбою, що дає можливість візуально розділити робочі середовища: повітря -синя, вакуум - сіра, азот -зелена.

- Енергозбереження в пневматиці. Як і на чому можемо єкономити кошти?

Стиснене повітря це теж ресурс? Невже його можна і треба заощаджувати? У статті розглянуто основні напрямки економії пневмосистеми підприємства.Повна версія статті

Стиснене повітря це теж ресурс? Невже його можна і треба заощаджувати? У статті розглянуто основні напрямки економії пневмосистеми підприємства.Повна версія статті